塩(塩化ナトリウム)の電気分解により得られる塩素と、石油の熱分解により得られるエチレンから、以下の化学反応の工程を経て、「塩化ビニル」と「塩化ビニリデン」が作られます。

CH2=CH2(エチレン)+ Cl2(塩素)→ CH2Cl-CH2Cl(1,2-ジクロロエタン)

CH2=CH2(エチレン)+ 2HCl(塩化水素)+ 1/2O2(酸素)→ CH2Cl-CH2Cl(1,2-ジクロロエタン)+ H2O(水)

CH2Cl-CH2Cl(1,2-ジクロロエタン)→ CH2=CHCl(塩化ビニル)+ HCl(塩化水素)

CH2=CHCl(塩化ビニル)+ Cl2(塩素)→ CH2Cl-CHCl2(1,1,2-トリクロロエタン)

CH2Cl-CHCl2(1,1,2-トリクロロエタン)+(NaOH(水酸化ナトリウム) or Ca(OH)2(水酸化カルシウム))

→ CH2=CCl2(塩化ビニリデン)+(NaCl(塩化ナトリウム) or CaCl2(塩化カルシウム))+ H2O(水)

こうして作られた、「塩化ビニリデン」と少量の「塩化ビニル(そのほかのモノマーを使用することもある)」を混合し、以下の化学反応(重合)を経て、ポリ塩化ビニリデンが作られます。

mCH2=CCl2(塩化ビニリデン)+ nCH2=CHCl(塩化ビニル) → - (CH2-CCl2)m- (CH2-CHCl)n-(ポリ塩化ビニリデン)

ポリ塩化ビニリデンから、ラップや包装フィルム、繊維を作るときは、成形性及び製品の性質を改善する目的で、可塑剤(柔軟剤)や安定剤のような添加剤を加えます。この原料を加熱溶融して、フィルムや繊維の形状に成形して製品が作られます。

たとえば、ラップや包装フィルムの場合は、押出機という設備で加熱溶融してダイ(金型)からチューブ(円筒)状に押出加工した後、水槽で冷却し、次にこのチューブを再加熱してインフレーション(空気を封じ込めて風船のように膨らます)方式で延伸(薄く引き伸ばす)して作られます。

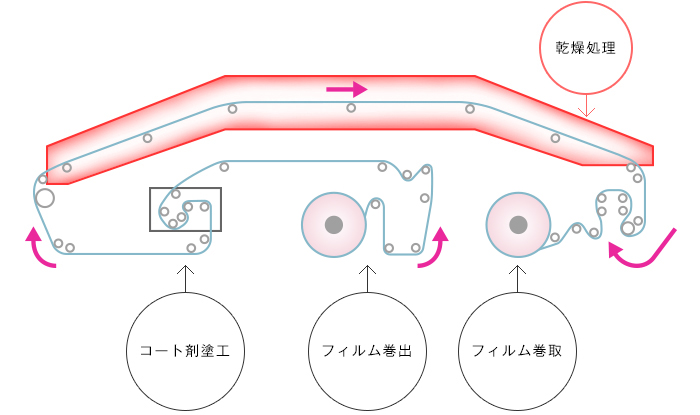

一方、コート製品は、セロファンや各種プラスチックフィルム(基材)に、ポリ塩化ビニリデンラテックス(エマルジョン)やソルブルレジンが薄く塗布した後、乾燥して作ります。多くの場合、このポリ塩化ビニリデンコートフィルムは、さらにほかのフィルムと貼り合わせて(ラミネート)、各種の包装用に使われています。

コートパンにあるラテックスをアプリケーターロールで転移させ、コートします。コート量・膜厚はノズルから吹き付ける空気圧で調整しますので調整が簡単です。小ロット生産や品種切替が多い場合に適しています。

塗工するフィルムに対して逆回転するグラビアロールでラテックスをコートします。コート量はグラビアロールに刻まれる凹凸のパターン・深さで調整します。高速塗工が可能なので大量生産に適しています。